Porsche 991.2 GT3 je s pomočjo FreeScan UE Pro še hitrejši

Je lahko že tako dovršeni Porsche 991.2 GT3 še bolj zmogljiv? Seveda! V sodelovanju z Ångström Performance smo za razvoj modificirane dovodne cevi za motor tega avtomobila smo uporabili 3D skener Shining3D FreeScan UE Pro, ki nam je pomagal zajeti geometrijo originalnega kosa in njegovo pozicijo na avtomobilu. S procesom vzvratnega inženiringa smo nato na osnovi pridobljenih podatkov izdelali nov zračnik, ki bo “tej raketi dovolil dihati s polnimi pljuči” in ga naredil še hitrejšega.

NEKAJ O TEM SUPERAVTOMOBILU

Porsche 911 GT3 je izdelek iz Stuttgarta. Več kot 70 let napredka z nespremenjenim receptom. Porsche je malo podjetje v primerjavi z ostalimi velikani, ki izdelujejo športne avtomobile. V vsej zgodovini znamke, je GT3 na najvišjem nivoju razvoja, stopničko nad njim so le se GT3RS, in veliko bolj ekstremen GT2 RS.

Pri generaciji 991.2 serije GT3, je Porsche posvetil večino časa izdelavi variante GT3 RS, GT3 pa je izgubil nekaj najnaprednejših dodelav in prejel kar nekaj omejitev. Glavni razliki med avtomobiloma sta v izpušnem sistemu in dovodu zraka v motor.

IDEJA O POVEČANJU UČINKOVITOSTI PORSCHE 991.2 GT3

Lastnik avtomobila je pristopil do nas s potrebo po rešitvi drugega dela. Namen modifikacije dovodne cevi za avto Porsche 991.2 GT3 je bil seveda izboljšanje zmogljivosti in učinkovitosti avtomobila.

Med modeloma GT3 in GT3 RS so majhne, a zelo pomembne razlike. Glavna razlika pri pogonskem agregatu je v izpušnem sistemu in sistemu dovoda zraka. Oba sta pri GT3 opremljena z restriktorjem. Po odpravi restriktorja na izpuhu smo želeli izboljšati dovod zraka.

Površina zračnega filtra je 207 cm2, cevi za dovod od pokrova naprej pa so enakih dimenzij. Od zračnega filtra do vhoda pa so cevi zmanjsane na presek 160 cm2 vse do pokrovov dovoda na pokrovu motorja. Naša priložnost je bila skrita tukaj. Izenačitev površine dovoda v motor bi pomenila več kisika za izgorevanje. Pri Porsche-ju so inženirji uporabili princip dovoda zraka “RAM air”, kar pomeni, da vsak kvadratni centimeter površine pomeni dovod večje količine zraka, ki jo dovedemo v motor. To je seveda še bolj opazno pri višjih hitrostih, kjer GT3 preživi večino svojega časa na stezi.

KORAK PO KORAK DO VIŠJE HITROSTI…

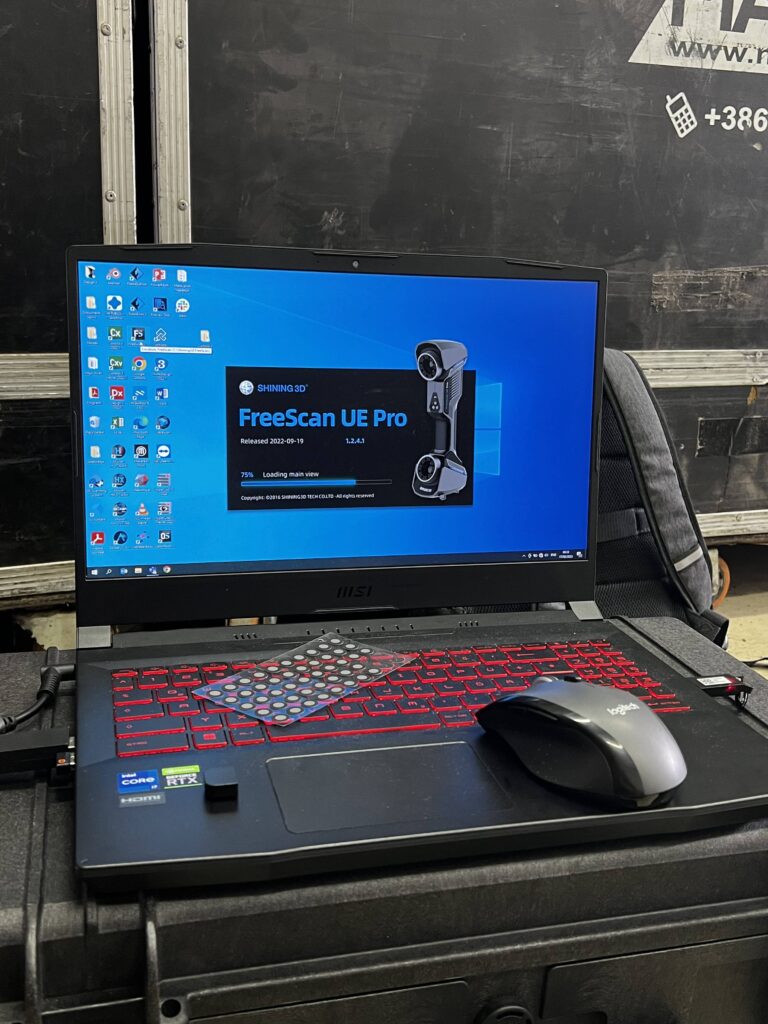

1. 3D SKENIRANJE S SHINING3D FREESCAN UE PRO

Prvi in zelo pomemben korak pri izvedbi projekta je bila izvedba meritev. Slednje so morale biti zelo natančne in hitre. Zajeti je bilo potrebno zelo kompleksne in težko dostopne površine. V 3WAY imamo naprave, ki vse to zmorejo – 3D skenerje. V tem primeru smo uporabili 3D skener podjetja Shining3D, Freescan UE Pro, ki spada med laserske ročne 3D skenerje in ima natančnost do 0,02 mm.

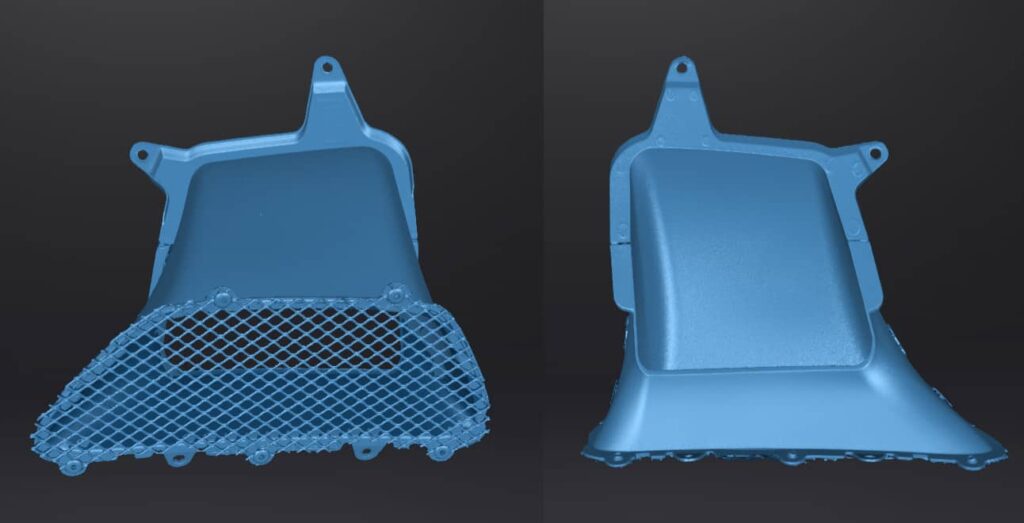

Za ustrezno izvedbo projekta je bilo potrebno izvesti več meritev. Poskenirali smo sledeče predele in kose:

- pokrov zračnika v nameščenem stanju

- pokrov zračnika v celoti

- dovodna cev v nameščenem stanju

- dovodna cev v celoti

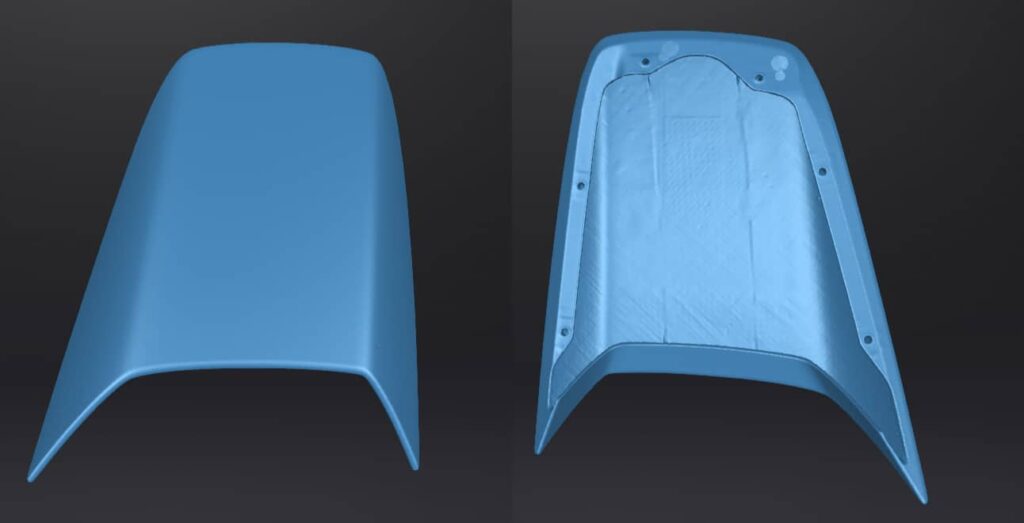

Po opravljenem 3D skeniranju smo naredili analizo naših meritev in prišli do ugotovitve, da je vhodni prerez lupine zračnika manjši od površine zračnega filtra. Cev, ki se spaja med pokrovom motorja in zračnikom na pokrovu motorja je najverjetneje načrtovano ozko grlo. Nasadna cev ima površino 198 cm2. Originalni pokrov, ki zajema zrak iz okolice pa ima presek v izmeri 152 cm2. Glede na meritve smo na tem mestu izoblikovali načrt za nadaljevanje projekta. Cilj je bil optimizacija obeh presekov, tako da motor dobi več pozitivnega tlaka v sam dovod agregata pri višjih hitrostih.

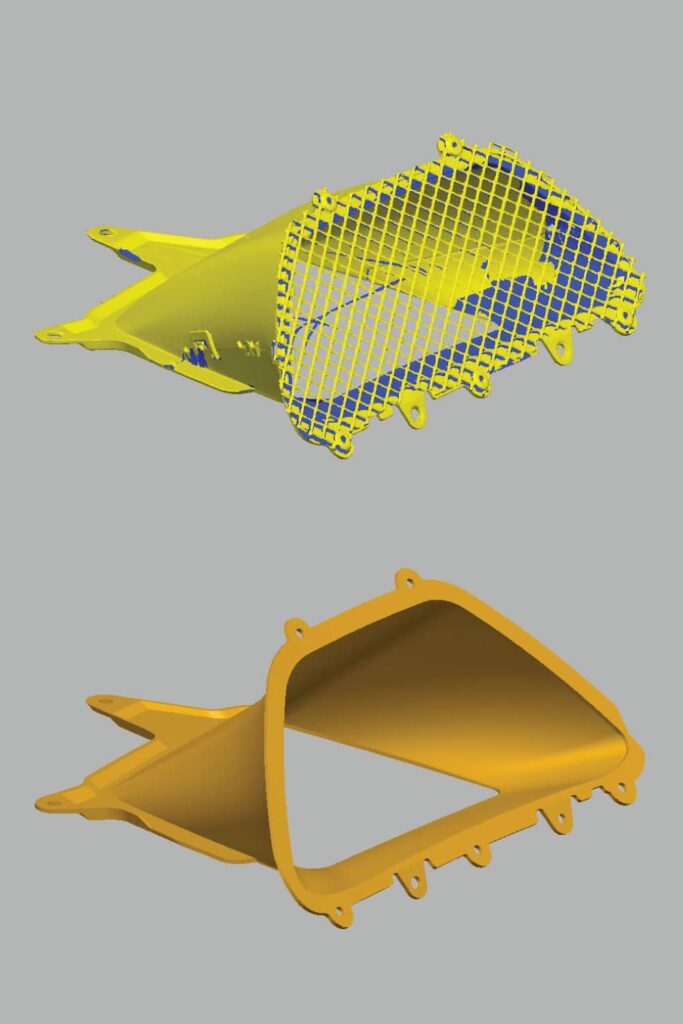

2. VZVRATNI INŽENIRING Z GEOMAGIC DESIGN X

Preden smo se lotili vzvratnega inženiringa in potrebnih modifikacij smo na podlagi pridobljenih podatkov naredili še CFD analizo (računalniška dinamika fluidov) za izračun najbolj optimalne odprtine. Po preračunih smo izvedeli, da je najbolje, če ima odprtina enak oz. malo večji presek glede na presek zračnega filtra.

Vzvratni inženiring je postopek, kjer na podlagi 3D skenov v 3D digitalnem okolju naredimo visoko kakovostne površine in modifikacije obstoječih izdelkov. V našem primeru smo za to nalogo uporabili programsko opremo Geomagic Design X.

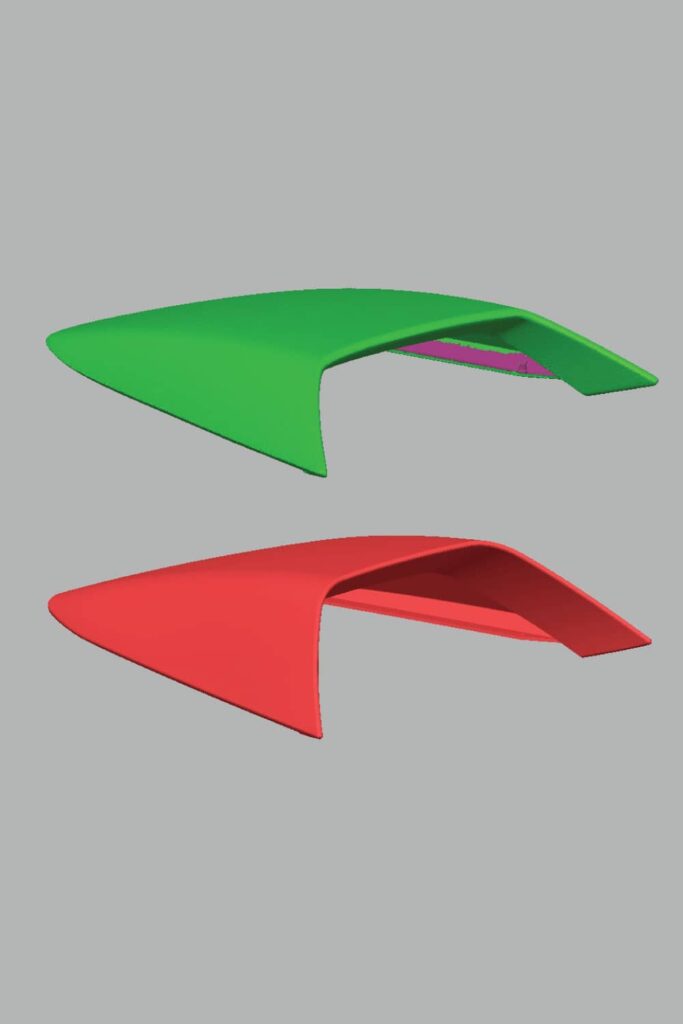

Najprej je bilo potrebno vse naše 3D skene poravnati med seboj, da smo lahko zagotovili popolno prileganje. Prilagoditev povečanja dovoda zraka je bila tako potrebna na dveh delih: na dovodni zračni cevi in na pokrovu zračnika.

Dovodna cev je bila narejena prva, saj je potem veliko lažje prilegati pokrov. Med samo izdelavo 3D modela je bilo potrebno zagotoviti ustrezen presek. Cev na vstopu sedaj meri 207 cm2, kar se ujema s CFD analizo. S tem smo zagotovili optimalen dovod zraka.

V drugem delu pa je bilo potrebno narediti prilagoditev pokrova zračnika. Zagotovili smo ujemanje na predelu pritrditve, spremenjen in dvignjen pa je bil vrhnji del, kjer je sedaj odprtina večja. Pri tem delu pa je bila zelo pomembna tudi zunanja površina in pa estetika, saj je ta del viden in se mora prilegati obliki avtomobila.

3. IZDELAVA PROTOTIPOV S POMOČJO 3D TISKANJA

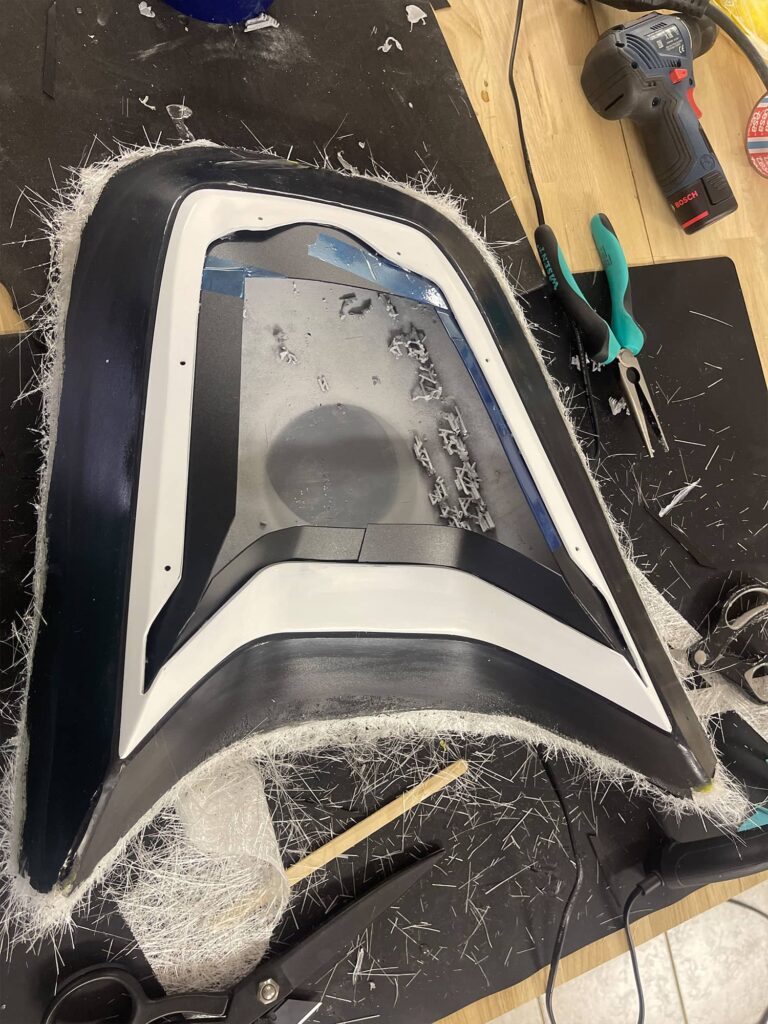

Za izdelavo prototipov smo potrebovali tehnologijo, ki bi nam omogočala hitro izdelavo z nizkimi stroški. Tako smo za izdelavo prototipnih kosov uporabili FDM (fused deposition modeling) in SLA (Stereolithography) tehnologiji 3D tiskanja. Za izdelavo notranjega zračnika smo uporabili FDM 3D tiskalnik, pokrov pa je bil natisnjen s SLA 3D tiskalnikom.

Iz 3D natisnjenega izdelka smo po nekaj dneh nanašanja plasti epoksi smole in brušenja izdelali kalup.

4. IZDELAVA KALUPOV

Kalupi so bili narejeni na osnovi 3D natisnjenega kosa. V Ångström Performance so jih izdelani z uporabo visoko temperaturne epoksidne smole. Karbonska vlakna so bila rezana z uporabo CNC stroja, s čimer smo poskrbeli, da so tolerance in prekrivanja načrtovana in ne približna. Prekrivanja med spoji plasti pred impregniranih vlaken so 6 mm, za montažo izdelka pa so uporabljeni navojni nastavki iz nerjavečega jekla. Nerjaveče jeklo je veliko boljša alternativa ostalim materialom, ker s karbonskimi vlakni ne reagira.

5. KONČNI KOS

Za izdelavo notranje lupine smo se naslonili na pomoč robotov. Za zunanjo lupino, katera je vidna vsem, pa smo porabili veliko več časa. V končan kalup smo položili “prepreg XC110”, katerega smo rezali s pomočjo stroja CNC. Vsi šivi in prekrivanja so bila načrtovana tako da je čim manj ostanka. Spoji se prekrivajo 6 mm, kar je več kot dovolj za zelo trden končni izdelek. Celotna zgornja površina zračnika je bila v kalup položena iz enega samega kosa. Vlakna za prvi kozmetični sloj so bila rezana tako, da se na sredinsko črto avtomobila naslonijo pod kotom 45 stopinj. S tem vizualno dosežemo dva zračnika, katerih linije usmerijo pogled v sredino dirkalnika Porsche 991.2 GT3.

PORSCHE 991.2 GT3 BO ZAHVALJUJOČ 3D TEHNOLOGIJAM ŠE HITREJŠI

Sodobne 3D tehnologije so v današnjem času postale nepogrešljive pri razvoju in proizvodnji izdelkov. Med najpomembnejše pri razvoju izdelkov gotovo spadata tehnologija 3D tiskanja in 3D skeniranja. Največje prednosti sodobnih 3D tehnologij so:

- Omogočajo hitrejšo in bolj učinkovito izdelavo prototipov ter izdelkov v manjših serijah,

- Enostavno prilagajanje in spreminjanje oblik izdelkov, kar je ključnega pomena za proizvodnjo izdelkov, ki se nenehno spreminjajo in izboljšujejo,

- Zmanjšamo stroške in čas proizvodnje,

- Izdelujemo izdelke in oblike, ki bi bile sicer težko izvedljive s tradicionalnimi metodami, kar spodbuja kreativnost in inovativnost pri proizvodnji novih izdelkov.

PREDSTAVITEV PROJEKTA NA INDUSTRIJSKEM FORUMU (IRT) V PORTOROŽU

Skupaj z Ångström Performance smo na Industrijskem forumu (IRT) v Portorožu v sklopu predavanja predstavili celoten projekt in tako in uporabo 3D tehnologije na praktičnem primeru. V našem projektu smo zaradi uporabe naprednih 3D tehnologij projekt izpeljali hitro in kakovostno. Zmanjšali smo čas od ideje do končnega izdelka, s čimer smo lahko veliko bolj konkurenčni in izpeljemo veliko večje število projektov.

Poslušalce je projekt zelo pritegnil in je požel veliko zanimanja. Več si lahko pogledate v spodaj videu, ki je nastal med obiskov Industrijskega foruma v portorožu: